Das Design der Premium-Sportwagen von heute fällt immer komplexer aus. Bei einem Blick auf die hochentwickelte Elektronik in einem modernen Jaguar wird schnell klar, warum das so ist: Schließlich kann jedes einzelne Modell bis zu 100 elektronische Steuerungseinheiten, 100 Millionen Software-Schnittstellen und 10.000 unterschiedliche Produktanforderungen aufweisen.

Beim Virtual Engineering wird auf Kenntnisse aus High-Tech-Branchen wie der Luft- und Raumfahrt sowie der Formel 1™ zurückgegriffen. Das dadurch ermöglichte Maß an Leistung und Qualität lässt sich mit traditionellen Designverfahren einfach nicht erreichen. So revolutioniert das Virtual Engineering die Entwicklung der Jaguar Fahrzeuge von heute und morgen.

Anhand der 13 Millionen Britischen Pfund, die wir jedes Jahr in das Virtual Engineering investieren, wird deutlich, wie entschlossen wir diesen Ansatz weiterverfolgen. Mithilfe fortschrittlicher numerischer Strömungsmechanik-Software und CAE-Software lassen sich viele unterschiedliche Bereiche eines Fahrzeugs virtuell modellieren – angefangen beim Aerodynamik- und Wärmemanagement über das Design der Aufhängung und Crash-Strukturen bis hin zur Antriebsstrangentwicklung und Langlebigkeit. Sogar das Design kleinerer Details, wie zum Beispiel der Scheibenwischer, lässt sich durch die aeroakustische Modellierung von unsteten Echtzeit-Luftströmungen simulieren, um die Geräuschentwicklung so gering wie möglich zu halten.

Am deutlichsten wird unser Engagement im Virtual-Engineering-Bereich durch unser Virtual Innovation Centre, das für die tatsächliche Umsetzung einer Vielzahl dieser Simulationen konzipiert ist. Die Entwicklung des im Jaguar Engineering Centre in Gaydon befindlichen Zentrums haben wir uns 2 Millionen Britische Pfund kosten lassen. Weitere 3 Millionen Pfund wurden investiert, um die Auswahl der virtuellen Tools zur Unterstützung des Entwicklungsprozesses weiter auszubauen.

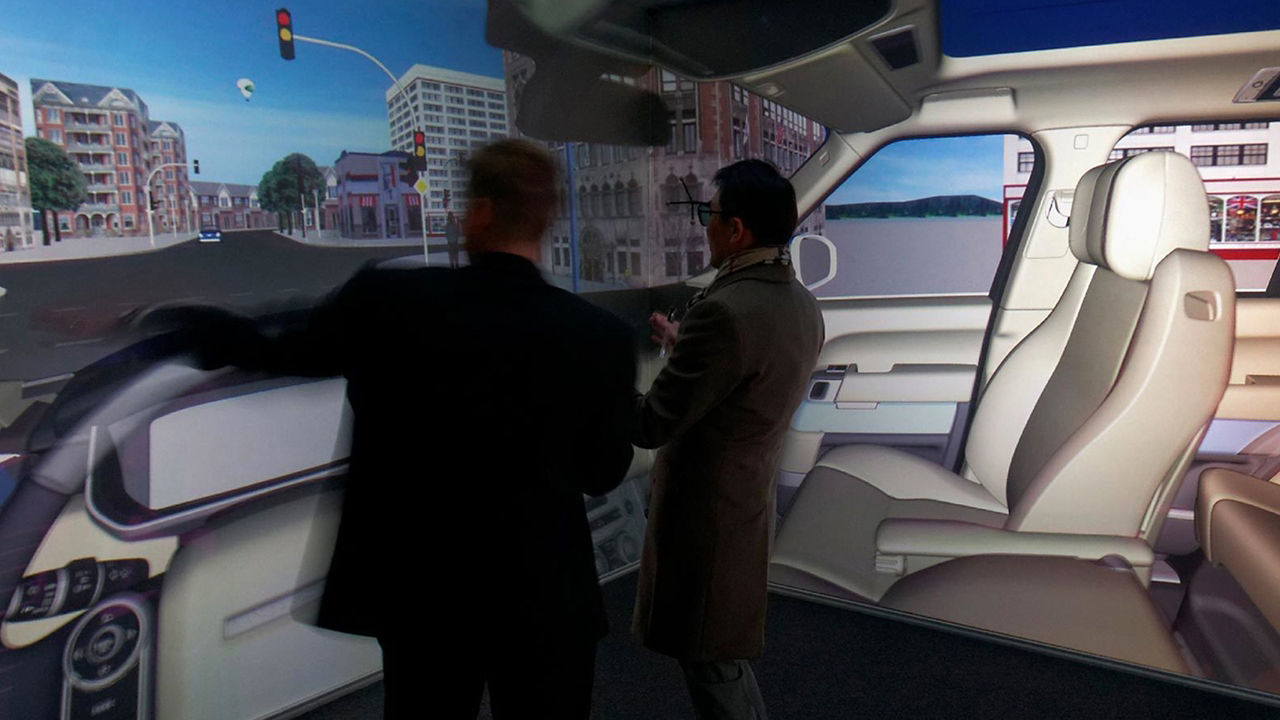

Dazu gehört auch ein 3D Cave, in dem acht hochauflösende digitale Projektoren ein 3D-Bild in Originalgröße aus computergenerierten Modellen erstellen. Die Ingenieure tragen 3D-Brillen und können das Bild mithilfe einer Stabfernbedienung ansehen und bearbeiten. Auf diese Weise können sie das Exterieur-Design, den Innenraum, die Sitzpositionen, die Sicht auf die Umgebung und die Anordnung der Bedienelemente nach Belieben optimieren.

Im Virtual Reality Ergo Lab und dem Augmented Reality Rig nutzen die Entwickler und Designer Datenbrillen, um das Fahrzeug aus allen erdenklichen Perspektiven zu betrachten. Die multifunktionale taktile Plattform und die haptische Technologie ermöglichen die Interaktion mit dem Fahrzeug und den Bedienelementen. Mithilfe der optischen Leistungsanalyse können sie sogar die Reflektionen auf den Komponenten im Innenraum sowie die Lichtreflektion auf der Windschutzscheibe simulieren.

JLR Virtual Reality Ergo Lab, Gaydon

Andere Tools, wie beispielsweise die 1:1 Scale Power Wall, ermöglichen den Designern die Anzeige von CAD-Abbildungen neuer Fahrzeugdesigns in Originalgröße. Und dank des hochmodernen Fahrsimulators können die Ingenieure die Fahrdynamik verbessern und die Entstehung von Geräuschen, Vibrationen und Stößen optimieren, ohne dafür das Gebäude verlassen zu müssen.

Dieser Virtual-Engineering-Ansatz wirkt sich bereits spürbar auf das Design und die Entwicklung aktueller und zukünftiger Modelle aus. Während der Entwicklung des XE wurden beispielsweise 1,8 Millionen Simulationen durchgeführt. Dafür waren 36 Millionen CPU-Stunden an Simulationszeit erforderlich. Außerdem wurden 1.200 TB an Daten generiert.

Ungefähr 40 Prozent der für Fahrzeuge von Jaguar Land Rover geltenden Design- und Leistungsanforderungen werden bereits mithilfe virtueller Simulationstools verifiziert. Wir arbeiten eng mit zahlreichen spezialisierten Partnern zusammen, um diesen Wert bis zum Jahr 2020 auf 100 Prozent zu erhöhen.

WEITERE GESCHICHTEN

TESTVERFAHREN

Erschienen am: 18-08-2016

Sämtliche Komponenten eines Jaguar werden im Rahmen jeder einzelnen Design-, Entwicklungs- und Produktionsphase tausenden von Tests und Überprüfungen unterzogen, um ihre Sicherheit, Zuverlässigkeit und Qualität zu garantieren. So wird sichergestellt, dass das Endprodukt so zuverlässig und sicher wie nur irgend möglich ist.

ALUMINIUM-LEICHTBAU-KONSTRUCTION

Erschienen am: 18-08-2016

In Sachen Fahrzeugdesign und -herstellung spielt unsere zuverlässige und sichere Aluminium-Leichtbau-Konstruktion seit mittlerweile über 70 Jahren eine buchstäblich tragende Rolle. Sie ist ein wesentlicher Bestandteil der Unternehmensphilosophie von Jaguar.